崔軍:降本增效——工廠八大浪費(fèi)消除

課程背景:

工廠生產(chǎn)現(xiàn)場(chǎng),聚集了公司近70%的資源(一線員工、廠房、設(shè)備等重要資源),如何提升資源效益的最大化,如何避免企業(yè)資源的浪費(fèi)。如何識(shí)別增值、浪費(fèi)及輔助作業(yè)?特別是如何識(shí)別隱性浪費(fèi)?如何徹底消除浪費(fèi),是公司經(jīng)營者必須要面對(duì)的課題。

據(jù)權(quán)威數(shù)據(jù)統(tǒng)計(jì),在較多生產(chǎn)制造業(yè)型企業(yè)中,工廠人員整體生產(chǎn)效率(OPE)不足50%,工廠設(shè)備整體生產(chǎn)效率(OEE)不足55%,庫存周轉(zhuǎn)天數(shù)45天或以上,生產(chǎn)周期時(shí)長(L.T)20天或以上,制造費(fèi)用占營收比率高達(dá)20%以上。

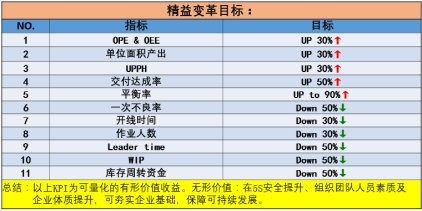

工廠運(yùn)營效率如此低下,浪費(fèi)如此之大,經(jīng)營指標(biāo)差強(qiáng)人意!導(dǎo)致企業(yè)經(jīng)營凈利潤大幅度降低甚至虧損。為此,企業(yè)推出精益增值改善,消除工廠八大浪費(fèi),實(shí)現(xiàn)降本增效尤為重要。在眾多開展精益變革改善的公司,通過精益增值改善,徹底消除八大浪費(fèi),產(chǎn)生的經(jīng)濟(jì)效益:人效OPE提升35%,機(jī)效OEE提升30%,坪效單位面積產(chǎn)值提升35%,制造費(fèi)用下降30%,庫存周轉(zhuǎn)率提升50%,安全事故降到零,員工士氣大幅度提升,有效實(shí)現(xiàn)人的資質(zhì)提升、企業(yè)體質(zhì)的提升,幫助企業(yè)扭轉(zhuǎn)經(jīng)營劣勢(shì),提高企業(yè)的獲利能力。

本課程將以深入講解生產(chǎn)價(jià)值的實(shí)現(xiàn)過程,有效識(shí)別增值、浪費(fèi)及輔助作業(yè);認(rèn)識(shí)工廠八大浪費(fèi);分析八大浪費(fèi)產(chǎn)生的原因;提供八大浪費(fèi)的有效改善工具;生產(chǎn)現(xiàn)場(chǎng)八大浪費(fèi)的實(shí)例分析等教學(xué),結(jié)合學(xué)員工作場(chǎng)景實(shí)況進(jìn)行答疑解惑,幫助學(xué)員改善消除生產(chǎn)現(xiàn)場(chǎng)存在的各種浪費(fèi),幫助學(xué)員將所學(xué)到的專業(yè)知識(shí)能有效地應(yīng)用的工作實(shí)際中,實(shí)現(xiàn)價(jià)值開創(chuàng),提升企業(yè)的獲利空間。(參觀考察海爾互聯(lián)工廠_海信黃島工業(yè)園_海信總部)

課程效果:

效果1:識(shí)別增值浪費(fèi)作業(yè),全面分析生產(chǎn)浪費(fèi),制定改善項(xiàng)目課題

效果2:積極推進(jìn)增值改善,明晰運(yùn)營價(jià)值導(dǎo)向,規(guī)范生產(chǎn)管理機(jī)制

效果3:合理調(diào)配生產(chǎn)資源,提高資源應(yīng)用效益,規(guī)范KPI考核體系

效果4:直擊現(xiàn)狀實(shí)質(zhì)問題,全面消除生產(chǎn)浪費(fèi),制定浪費(fèi)改善計(jì)劃

效果5:杜絕一切生產(chǎn)浪費(fèi),全面提升運(yùn)營效益,確定關(guān)鍵行動(dòng)方案

效果6:掌控生產(chǎn)運(yùn)營績效,實(shí)現(xiàn)降本增效目標(biāo),全面提升運(yùn)營效益

效果7:創(chuàng)建精益成本管理,提倡效率至上原則,規(guī)劃浪費(fèi)徹查導(dǎo)圖

課程風(fēng)格:

適合性:貼近企業(yè)實(shí)際,讓管理者先改變思維,后改變行為,終改變結(jié)果

實(shí)用性:有方法,有標(biāo)準(zhǔn),有工具,有表單,有案例,有模板,隨拿隨用

創(chuàng)新性:對(duì)生產(chǎn)運(yùn)營現(xiàn)狀及其效益進(jìn)行深入探討,開創(chuàng)新思維,構(gòu)建新模式,實(shí)現(xiàn)管理突破

實(shí)效性:課程介紹的管理工具、方法論均來自知名企業(yè)的成熟經(jīng)驗(yàn)提煉,應(yīng)用高實(shí)效性

課程時(shí)間:2天,6小時(shí)/天

課程對(duì)象:中基層管理人員(總監(jiān)、經(jīng)理、主任、班組長、儲(chǔ)干及一線員工);工程技術(shù)人員

課程方式:課程講授70%,案例分析及小組研討30%

課程大綱

第一講:價(jià)值流管理:識(shí)別增值與浪費(fèi)

一、認(rèn)識(shí)增值

1. 價(jià)值流是指從原材料轉(zhuǎn)變?yōu)槌善凡⒔桓督o客戶過程中的全部活動(dòng)

2. 增值是客戶愿意付錢的作業(yè)內(nèi)容

3. 賺一元錢看客戶臉上,省一塊錢看自己角色

4. 產(chǎn)生增值的產(chǎn)生過程

1)產(chǎn)品發(fā)生形狀改變

2)性能改變

3)組立(組合)

4)增加功能等作業(yè)

5. 以客戶的立場(chǎng)來看增值——客戶只愿意沖著那5%的增值掏腰包

1)增值活動(dòng)約5%

2)必要非增值活動(dòng)約35%

3)不必要非增值活動(dòng)60%

6. 價(jià)值流程圖

1)概念引入:價(jià)值流程圖

2)價(jià)值流程圖管理

a繪制現(xiàn)狀價(jià)值流程圖

b價(jià)值流程圖異常分析

c提案價(jià)值流異常節(jié)點(diǎn)

d制定實(shí)施價(jià)值流改善舉措

d繪制未來價(jià)值流程圖

e衡量價(jià)值流程圖前后增值比

二、認(rèn)識(shí)浪費(fèi)

1. 浪費(fèi)是不增值、只增加了時(shí)間和成本的活動(dòng),含所有不及時(shí)產(chǎn)生附加價(jià)值的活動(dòng)

2. 浪費(fèi)的三種形態(tài)

1)勉強(qiáng):超過能力界限的超負(fù)荷狀態(tài)

2)真浪費(fèi):有能力,但未給予充足的工作量的未飽和狀態(tài)

3)不均衡:有時(shí)超負(fù)荷有時(shí)又不飽和的狀態(tài)

3. 浪費(fèi)的表現(xiàn)

1)現(xiàn)象

a顯性浪費(fèi)

b隱形浪費(fèi)

2)發(fā)生源:人、機(jī)、物……

三、反對(duì)浪費(fèi)

1. 浪費(fèi)的危害

2. 珍惜資源

3. 有效運(yùn)用資源

第二講:浪費(fèi)無處不在:工廠八大浪費(fèi)

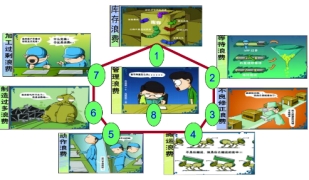

一、認(rèn)識(shí)工廠八大浪費(fèi)

1. 八大浪費(fèi)的研究場(chǎng)景

2. 豐田七大浪費(fèi)的起源

3. 工廠八大浪費(fèi)的認(rèn)知

4. 浪費(fèi)對(duì)企業(yè)的危害

5. 企業(yè)經(jīng)營獲利的方式

6. 制造利潤增加的兩大途徑

7. 精益成本管理的心法

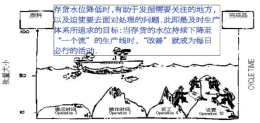

二、庫存浪費(fèi)

1. 庫存浪費(fèi)產(chǎn)生的4大原因

2. 庫存浪費(fèi)的嚴(yán)重危害

1)降低資金的周轉(zhuǎn)速度

2)占用大量流動(dòng)資金

3)增加保管費(fèi)用

4)利息損失

5)面臨過時(shí)的市場(chǎng)風(fēng)險(xiǎn)

6)容易變質(zhì)劣化

3. 減少庫存的方法

1)分類管理法

2)JIT庫存管理

3)控制在庫金額

4)定期盤點(diǎn)

5)庫存警示

4. 總結(jié):捕獲庫存浪費(fèi)治理7個(gè)方向

案例分析:生產(chǎn)現(xiàn)場(chǎng)大量在制品浪費(fèi)實(shí)例講解,分析原因

三、等待浪費(fèi)

1. 等待浪費(fèi)的定義:人員或設(shè)備非滿負(fù)荷的浪費(fèi)

2. 等待浪費(fèi)的9種表現(xiàn)形式

3. 等待浪費(fèi)的9個(gè)消除方法

1)均衡化生產(chǎn)

2)一個(gè)流連線按節(jié)拍進(jìn)行拉到生產(chǎn)

3)單元制生產(chǎn)方式(cell式生產(chǎn)方式)

4)生產(chǎn)線平衡法(line balance)

5)人機(jī)工作分離

6)全員生產(chǎn)性維護(hù)(TPM)

7)快速切換(SMED)

8)目視化管理

9)加強(qiáng)進(jìn)料控制

案例分析:生產(chǎn)現(xiàn)場(chǎng)浪費(fèi)實(shí)例講解

四、不良品的浪費(fèi)

1. 定義:生產(chǎn)過程中,因來料或制程不良,造成的檢查、重工或維修作業(yè)

2. 不良品浪費(fèi)對(duì)工廠管理的6個(gè)影響

3. 不良品浪費(fèi)的8大產(chǎn)生原因

4. 8種方法,減少不浪發(fā)生

1)作業(yè)管理—SOP,標(biāo)準(zhǔn)作業(yè),教育訓(xùn)練

2)全面質(zhì)量管理(TQM)

3)品管統(tǒng)計(jì)手法(SQC)

4)品管圈(QCC)活動(dòng)

5)可視化(標(biāo)準(zhǔn)、不良樣品等)

6)首件檢查

7)不制造不良的檢查:源流檢查、自主檢查、全數(shù)檢查

8)防呆法

案例分析:組裝線塑膠件來料外觀刮花不良分析及改善

五、搬運(yùn)的浪費(fèi)

1. 搬運(yùn)是物品移動(dòng)造成的資源浪費(fèi)

2. 產(chǎn)生的原因

1)物流動(dòng)線設(shè)計(jì)

2)設(shè)備局限

3)工作地布局

4)前后工程分離

3. 改善搬運(yùn)浪費(fèi)的2個(gè)方向

1)布局合理化(5個(gè)要點(diǎn))

2)搬運(yùn)手段合理化

a搬運(yùn)作業(yè)遵循7大原則

b搬運(yùn)方法3大規(guī)劃

現(xiàn)場(chǎng)互動(dòng):生產(chǎn)現(xiàn)場(chǎng)有哪些搬運(yùn)浪費(fèi)?如何改善?

六、過量生產(chǎn)的浪費(fèi)

1. 定義:前工程之投入量﹐超過后工程單位時(shí)間內(nèi)之需求量﹐而造成的浪費(fèi)

2. 過量浪費(fèi)的6種表現(xiàn)形式

3. 過量浪費(fèi)的產(chǎn)生與消除

1)過量計(jì)劃的產(chǎn)生與4個(gè)消除方法

2)前工序過量投入的產(chǎn)生與3大消除手法

4. 總結(jié):消除過量生產(chǎn)浪費(fèi)的堅(jiān)持的4個(gè)理念

案例分析:生產(chǎn)現(xiàn)場(chǎng)上工序過量生產(chǎn)堆機(jī)浪費(fèi)實(shí)例講解

七、加工過剩的浪費(fèi)

1. 定義:原本不必要的工程或作業(yè)被當(dāng)成必要,以及過度將產(chǎn)品標(biāo)準(zhǔn)提高形成的浪費(fèi)

2. 加工過剩浪費(fèi)導(dǎo)致的影響

1)需要多余的作業(yè)時(shí)間和輔助設(shè)備

2)生產(chǎn)用電﹑氣壓﹑油等能源浪費(fèi)

3)管理工時(shí)的增加

3. 加工過剩浪表現(xiàn)形式

1)品質(zhì)過剩

2)檢查過剩

3)加工過剩

4)設(shè)計(jì)過剩

4.消除加工過剩的9大思考

案例分析:裝配線用膠片取代膠液的案例分析加工過剩

八、動(dòng)作浪費(fèi)

1. 定義:作業(yè)中動(dòng)作上的不合理導(dǎo)致的時(shí)間浪費(fèi)

2. 識(shí)別12種動(dòng)作浪費(fèi)

記憶:打油詩《十二種動(dòng)作浪費(fèi)》

3. 動(dòng)作經(jīng)濟(jì)原則22條

1)10條人體動(dòng)作方面

2)4條工具設(shè)備方面

3)8條場(chǎng)所布置方面

4. 12種動(dòng)作浪費(fèi)的產(chǎn)生原因與對(duì)應(yīng)消除方法

案例分析:有關(guān)雙手左右對(duì)稱動(dòng)作經(jīng)濟(jì)原則運(yùn)用

九、管理浪費(fèi)

1. 定義:由管理造成生產(chǎn)力、周期、資源利用等浪費(fèi)

2. 管理上的7大問題問題

3. 管理浪費(fèi)的產(chǎn)生

1)管理能力

2)技朮層次

3)標(biāo)準(zhǔn)化

4)企業(yè)素質(zhì)

4. 管理浪費(fèi)的4維消除

1)培訓(xùn)

2)認(rèn)知

3)檢知

4)獎(jiǎng)懲

現(xiàn)場(chǎng)互動(dòng):如何從根本上解決管理浪費(fèi)?

第三講:掘地三尺:深入研究工廠八大浪費(fèi)

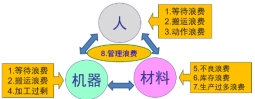

一、工廠八大浪費(fèi)的觀察與發(fā)現(xiàn)

1. 工廠八大浪費(fèi)的主要產(chǎn)生原因

1)過多制造的浪費(fèi):從生產(chǎn)思想開始的浪

2)等待浪費(fèi):無視人的稼動(dòng)率所造成的浪費(fèi)

3)搬運(yùn)浪費(fèi):供應(yīng)系統(tǒng)是原因之一

4)加工過剩的浪費(fèi):生產(chǎn)技術(shù)不足或 標(biāo)準(zhǔn)不明產(chǎn)生的浪費(fèi)

5)庫存的浪費(fèi):生產(chǎn)模式不明、資材管理不善等產(chǎn)生的浪費(fèi)

6)動(dòng)作的浪費(fèi) :沒有研究動(dòng)作經(jīng)濟(jì)原則導(dǎo)致 看不到浪費(fèi)而產(chǎn)生的浪費(fèi)

7)制造不良的浪費(fèi):未發(fā)現(xiàn)不良而產(chǎn)生的浪費(fèi)

8)管理的浪費(fèi):不明管理價(jià)值產(chǎn)生的浪費(fèi)

2. 八大浪費(fèi)三個(gè)觀察要素及觀察內(nèi)容

1)人 2)機(jī)器 3)材料

3. 八大浪費(fèi)總結(jié)及記憶

實(shí)用口訣:搬動(dòng)不加,生管待庫

4. 八大浪費(fèi)改善效益

二、國際知名公司浪費(fèi)研究

1. 華為公司的生產(chǎn)運(yùn)營管理:

1)三化一穩(wěn)定:生產(chǎn)自動(dòng)化、管理信息化、人員專業(yè)化、關(guān)鍵崗位人員穩(wěn)定化

2)降本增效:基于三化一穩(wěn)定,華為認(rèn)為:降本,即降低質(zhì)量,標(biāo)準(zhǔn)化作業(yè)后降無可降

現(xiàn)場(chǎng)討論:公司與華為公司三化一穩(wěn)定可有差距?為什么?

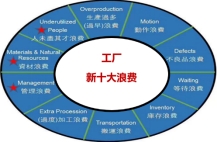

2. 富士康工廠新十大浪費(fèi):在原《工廠八大浪費(fèi)》基礎(chǔ)上新增兩項(xiàng)

1)資材浪費(fèi)

2.)人未盡其才浪費(fèi)

案例解析:沖壓鈑材浪費(fèi),改善舉措分析,提高原物料利用率

3. 豐田非生產(chǎn)現(xiàn)場(chǎng)《新七大浪費(fèi)》

1)無的放矢浪費(fèi)

2)墨守成規(guī)浪費(fèi)

3)組織內(nèi)耗浪費(fèi)

4)官僚主義浪費(fèi)

5)機(jī)構(gòu)臃腫浪費(fèi)

6)工程失控浪費(fèi)

7)價(jià)值度低浪費(fèi)

現(xiàn)場(chǎng)互動(dòng):你公司非生產(chǎn)現(xiàn)場(chǎng)也存在新七大浪費(fèi)嗎?

第四講:降本增效:精益變革增值改善

一、改善首先要改變思維

1. 何為改善

1)定義

2)改善的原則:沒有最好,只有更好

2. 改善為了誰?

3. 20種不良情緒

4. 10種良好行為

案例分析:日本人運(yùn)輸魚故事

二、改善常用的工具

1. ECRS原則:取消、合并、重排、簡化

2. IE七大手法

1)防呆法 2)動(dòng)改法 3)五五法 4)流程法 5)人機(jī)法 6)雙手法 7)抽查法

3. PDCA管理循環(huán)工作方法:計(jì)劃、執(zhí)行、檢查、行動(dòng)舉措

三、增值改善活動(dòng)程序

1. 制定計(jì)劃 2. 實(shí)施計(jì)劃 3. 評(píng)價(jià)結(jié)果

四、向標(biāo)桿企業(yè)學(xué)習(xí)精益變革

1. 企業(yè)為什么要做增值改善

1)企業(yè)經(jīng)營現(xiàn)狀

2)企業(yè)面臨的困難

3)解決困難的有效對(duì)策

2. 學(xué)習(xí)標(biāo)桿企業(yè)精益改善文化

1)富士康精益改善文化:FPS簡介

2)美的集團(tuán)精益改善文化:MBS簡介

五、開展精益變革

1. 對(duì)標(biāo)精益標(biāo)準(zhǔn)化體系30條找差

2. 應(yīng)用精益變革改善工具分析:山積表、5Why、PQPR、ECRS、SMED等

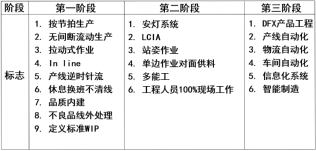

3. 工廠精益變革改善:第一階段標(biāo)志

1)按節(jié)拍生產(chǎn)

2)無間斷流動(dòng)生產(chǎn)

3)拉動(dòng)式作業(yè)

4)In line

5)產(chǎn)線逆時(shí)針流

6)休息換班不清線

7)品質(zhì)內(nèi)建

8) 不良品線外處理

9)定義標(biāo)準(zhǔn)WIP

4. 工廠精益變革改善:第二階段標(biāo)志

1)安燈系統(tǒng)2)LCIA3)站姿作業(yè)4)單邊作業(yè)對(duì)面供料5)多能工6)工程人員100%現(xiàn)場(chǎng)工作

5. 工廠精益變革改善:第三階段標(biāo)志

1)DFX 2)產(chǎn)線自動(dòng)化 3)物流自動(dòng)化 4)車間自動(dòng)化5)MES信息化系統(tǒng) 6)數(shù)字化轉(zhuǎn)型 7)智能制造

6. 精益立項(xiàng)增值改善實(shí)現(xiàn)效果

7. 增值改善活動(dòng)程序步驟

1)積極進(jìn)行精益改善立項(xiàng):精益立項(xiàng)書

2)成立推進(jìn)室

3)改善實(shí)施制定改善計(jì)劃

4)了解生產(chǎn)現(xiàn)狀

5)制定改善舉措落地實(shí)施

6)優(yōu)化現(xiàn)場(chǎng),流線化生產(chǎn)

7)管控及驗(yàn)證

8)建立培訓(xùn)及激勵(lì)機(jī)制

9)持續(xù)改善

10)標(biāo)準(zhǔn)化

案例分享:精益立項(xiàng)變革改善,生產(chǎn)全流程分析實(shí)現(xiàn)績效大突破,實(shí)操案例分享

培訓(xùn)結(jié)束:現(xiàn)場(chǎng)互動(dòng)交流

「降本增效——工廠八大浪費(fèi)消除」咨詢電話:18612932723(同微信) 高老師

轉(zhuǎn)載請(qǐng)保留,本文鏈接: http://www.592990051.cn/newsshow/3296.html

京公網(wǎng)安備 11010502030534號(hào)

京公網(wǎng)安備 11010502030534號(hào)